Herausforderungen Praxis

Konsequent durchgeführte FMEAs sind in vielen Bereichen gefordert und unterliegen diversen Regelwerken, insbesondere der harmonisierten AIAG-VDA Methodenbeschreibung. Vorwiegend in der Automobilindustrie, Luft- und Raumfahrt und im GxP-Bereich, sowie bei Rüstungsgütern und Medizinprodukten, ist die FMEA zwingend gefordert - teilweise auf jeder Lieferstufe.

Als Standard haben sich heute die Vorgaben laut der FMEA-Harmonisierung vom Verband der Automobilindustrie VDA und der Automotive Industry Action Group AIAG etabliert.

Lösung QS1

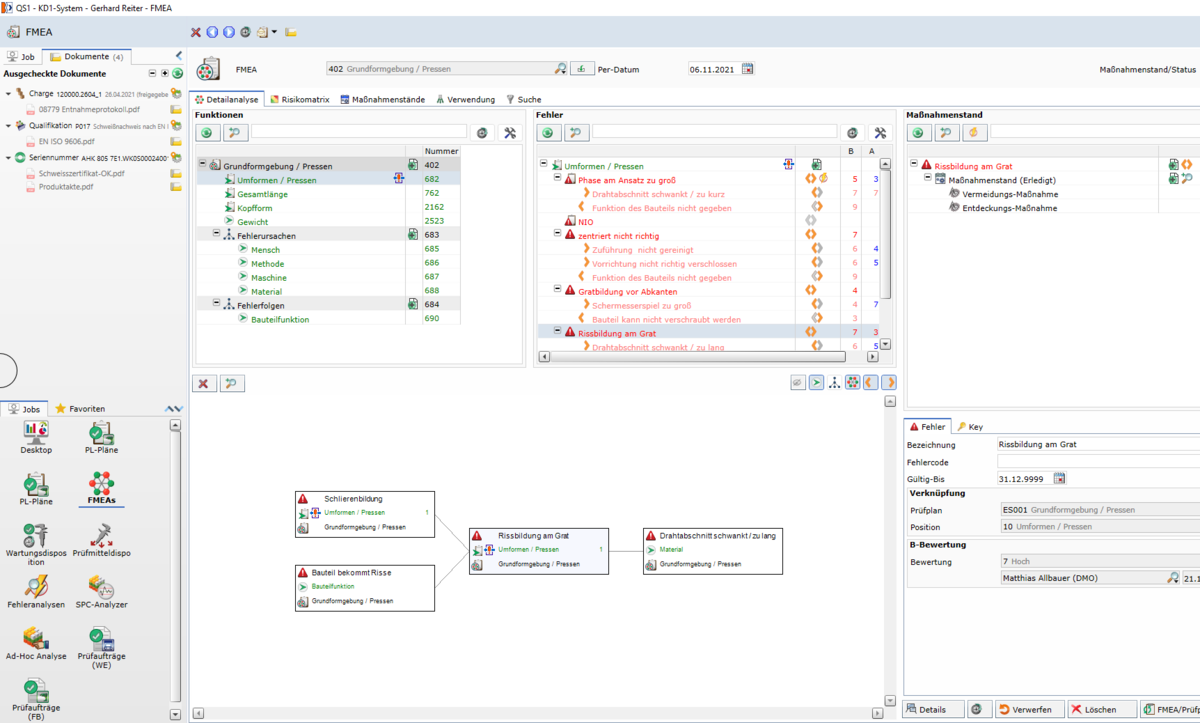

Grundsätzlich ist die FMEA für jedes Unternehmen von Nutzen: Fehlermöglichkeiten und deren eventuellen Wirkungen können so frühzeitig erkannt werden und ermöglichen eine Reaktion auf die möglichen Ursachen bereits bei Ihrer Prüfplanung. QS1 erlaubt Ihnen die redundanzfreie Abbildung von Produktionslenkungsplänen / FMEAs und den Prüfplänen in beliebig modularer Form: FMEA-Teilbäume = Prüfpläne.

Auf Ebene der Teilenummern werden alle FMEA-Teilbäume zu einer zentralen Wissensdatenbank kumuliert. Basierend auf diesem „Einkreis-Systems“ werden selbstverständlich IST-Fehler aus den Fehleranalysen (CAPA) des Abweichungsmanagements automatisch mit der Wissensdatenbank abgeglichen bzw. in Ihre bestehenden FMEAs gespiegelt.

Die ERP-Produktionsstrukturdaten wie Stücklisten/Rezepturen und Arbeitsgänge/Aktivitäten stehen Ihnen online zur Verfügung und erlauben Ihnen, die einzelnen Schritte der FMEA direkt auf Ebene dieser ERP-Strukturdaten sowohl für Design-FMEAs als auch für Prozess-FMEAs durchzuführen.

- Redundanzfreiheit:Wiederkehrende FMEA-Strukturen werden redundanzfrei als Teilbaum verwaltet und zu Prozessen und/oder Teilenummern zugeordnet. („Baukastensystem“)

- Auf Ebene Teile-Nr. werden alle Teilbäume zu einer zentralen „Wissensdatenbank“ kumuliert.

- Integration Prüfplanung: Gemeinsame Zuordnung - Prüfplan und FMEA können in einem gemeinsamen Vorgang zu Prozessen und/oder Teilenummern zugeordnet werden.

- Monitoring und Systemreaktion („FMEA-MSR“)

- Umfassende Möglichkeiten zur Fehleranalyse (wahlweise mit Fehlernetz oder Fehlerbaum)

- Fehlerbaumberechnung

- Varianten-Matrix

- Dokumentation von Ursache-/Wirkungszusammenhang

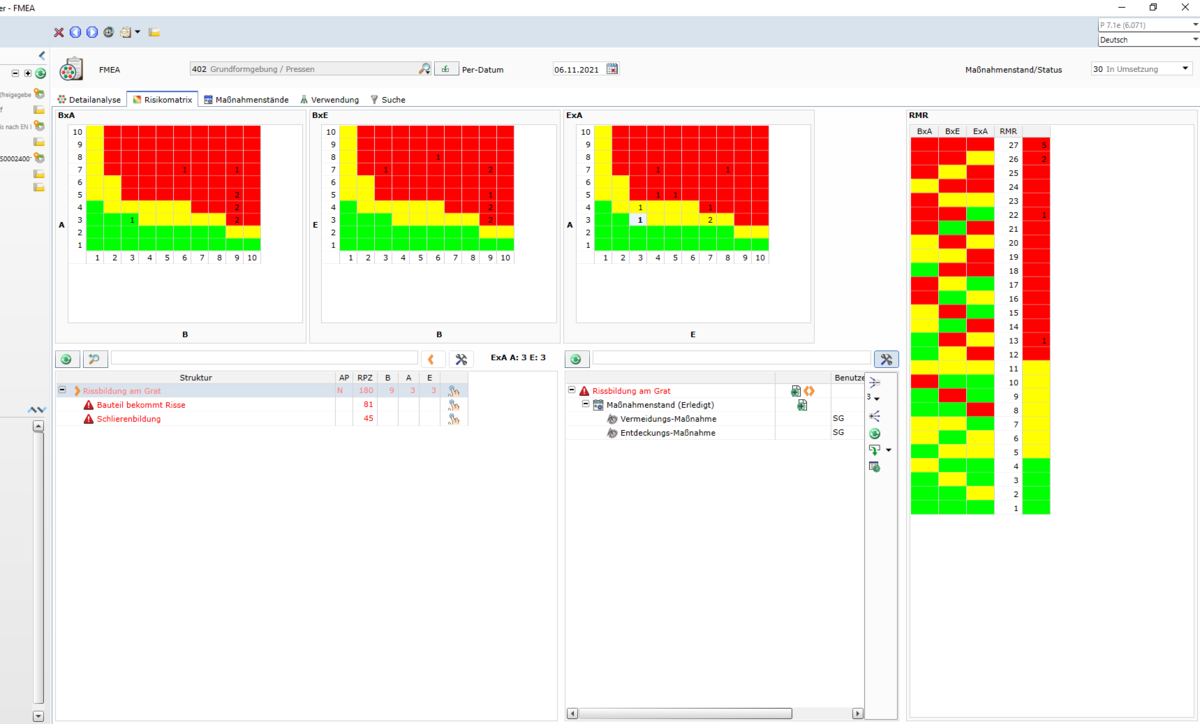

- Risikobewertung nach unterschiedlichsten Verfahren

- Versionsmanagement und Historisierung

- Umfassende Risiko-Bewertung inkl. Maßnahmen-Management

- Unterstützung der Bauteile-Funktionen-Matrix

- FMEA-Deckblätter als Management-Information

- Umfangreiche statistische Analysen (Pareto-Analyse, Differenzanalyse, Häufigkeitsanalyse, Erledigungsanalyse)