Herausforderungen Praxis

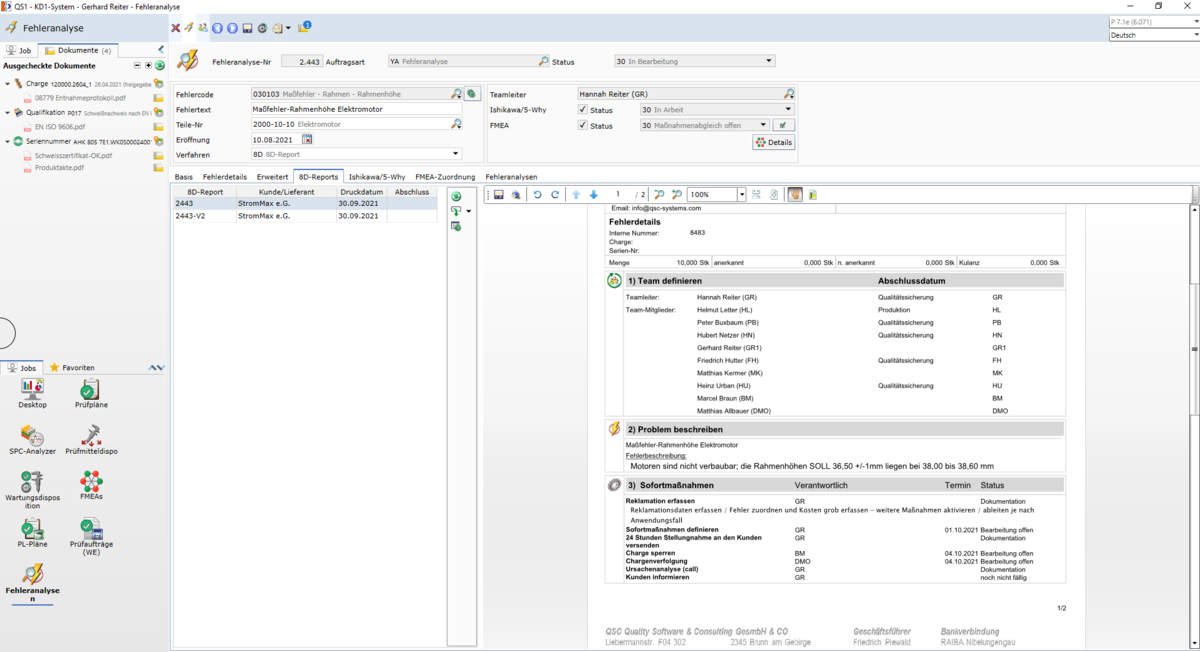

In den unterschiedlichen Bereichen Ihres Unternehmens werden Abweichungen dokumentiert und deren Ursachen so weit wie möglich festgestellt. Ob Abweichungen im Erstbemusterungsprozess mit Ihren Lieferanten, Fehler in Ihren SPC-Prüfungen im Produktionsbereich oder von Ihren Kunden gemeldete Qualitätsmängel: Voraussetzung für eine schnelle und systematische Ursachenanalyse ist der Einsatz gängiger Fehler-Ursachen-Analysen. Normengerechte, nachvollziehbare Darstellungen der zugehörigen Risikoanalyse zur Korrektur und vorbeugenden Abstellung der Abweichungen wie z.B. der 8D-Report sind oftmals von Ihren Kunden gefordert. Insbesondere im GxP-Umfeld sind besondere Vorschriften und Normen zur Abwicklung der Fehleranalysen in Form von CAPA (Corrective and Preventive Action) Prozessen zwingend für ein Korrektur- und Vorbeugesystem notwendig.

Lösung QS1

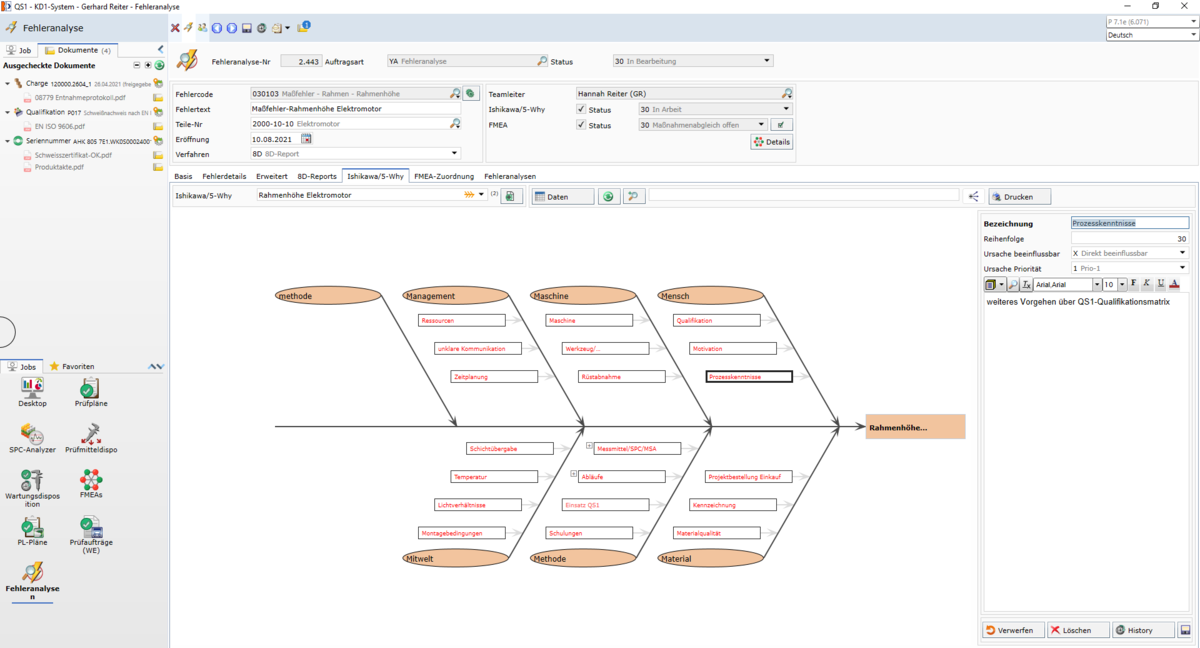

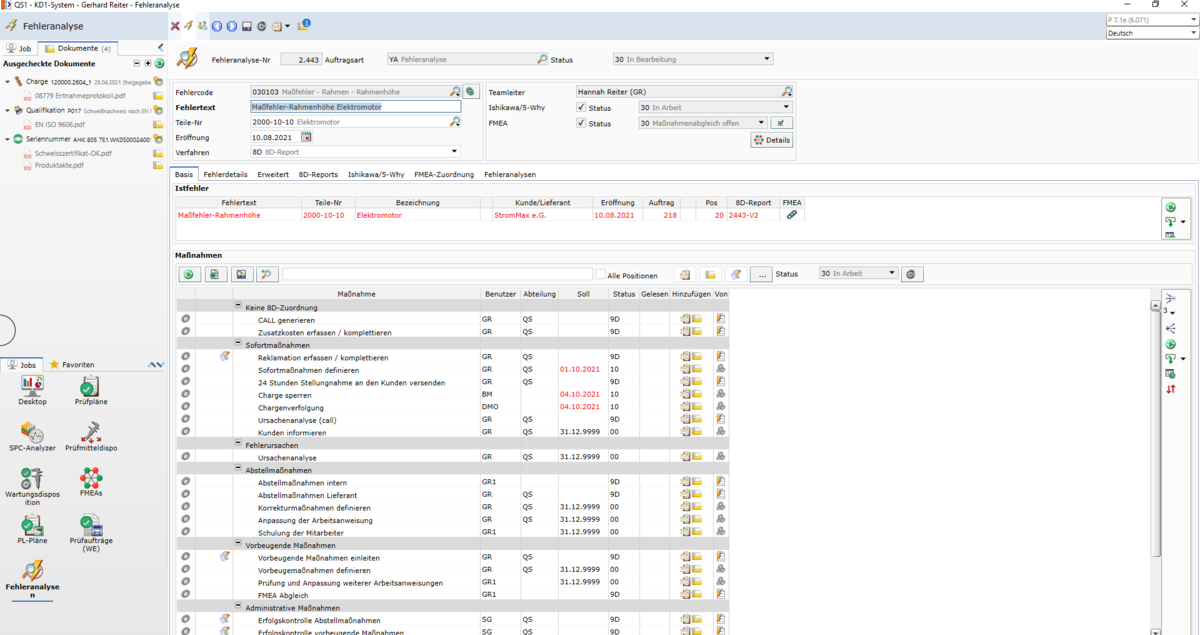

Fehleranalysen nach IATF 16949 oder CAPA nach ISO 13485 - QS1 bietet Ihnen die Werkzeuge um effizient Fehler bei Produkten, Dienstleistungen und Prozessen zu erkennen, zu analysieren und dauerhaft zu beseitigen. Fehlerursachen für aufgetretene IST-Fehler oder auch potentielle Fehler aus internen Audits oder Ihren FMEAs analysieren Sie mit gängigen Methoden wie Ishikawa oder der 5-Why Methode. Über das integrierte Maßnahmen- und Workflowmanagement planen, steuern und überwachen Sie Ihre Fehleranalysen und CAPA Prozesse. Zur Wirksamkeitsüberprüfung der Maßnahmen und der entsprechenden Erfolgsbewertung stehen Ihnen bei Bedarf die Funktionen der Validierung der Analyseprozesse und der digitalen Signaturen für Ihre „Qualified Person“ zur Verfügung.