HÖRL Kunststofftechnik

HÖRL Kunststofftechnik GmbH & CoKG

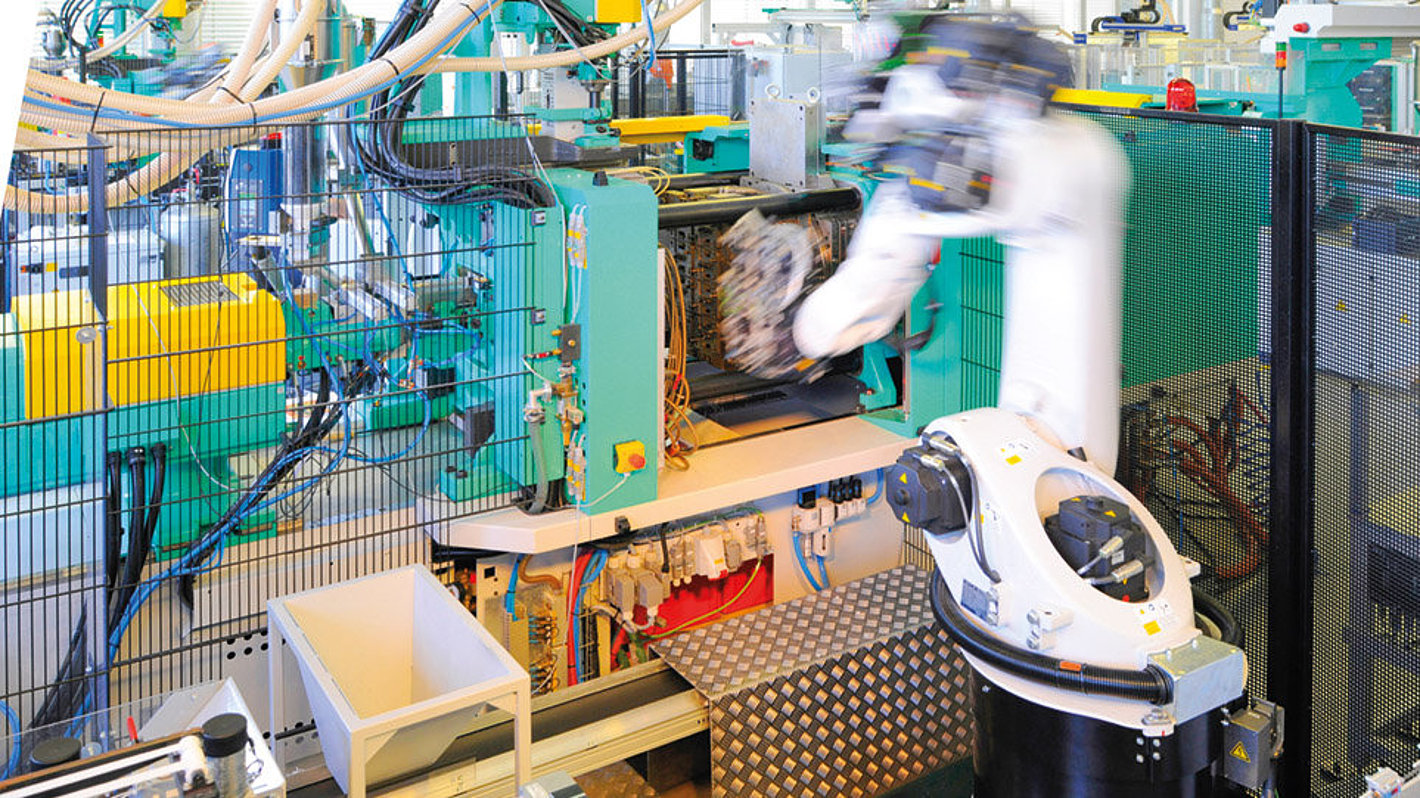

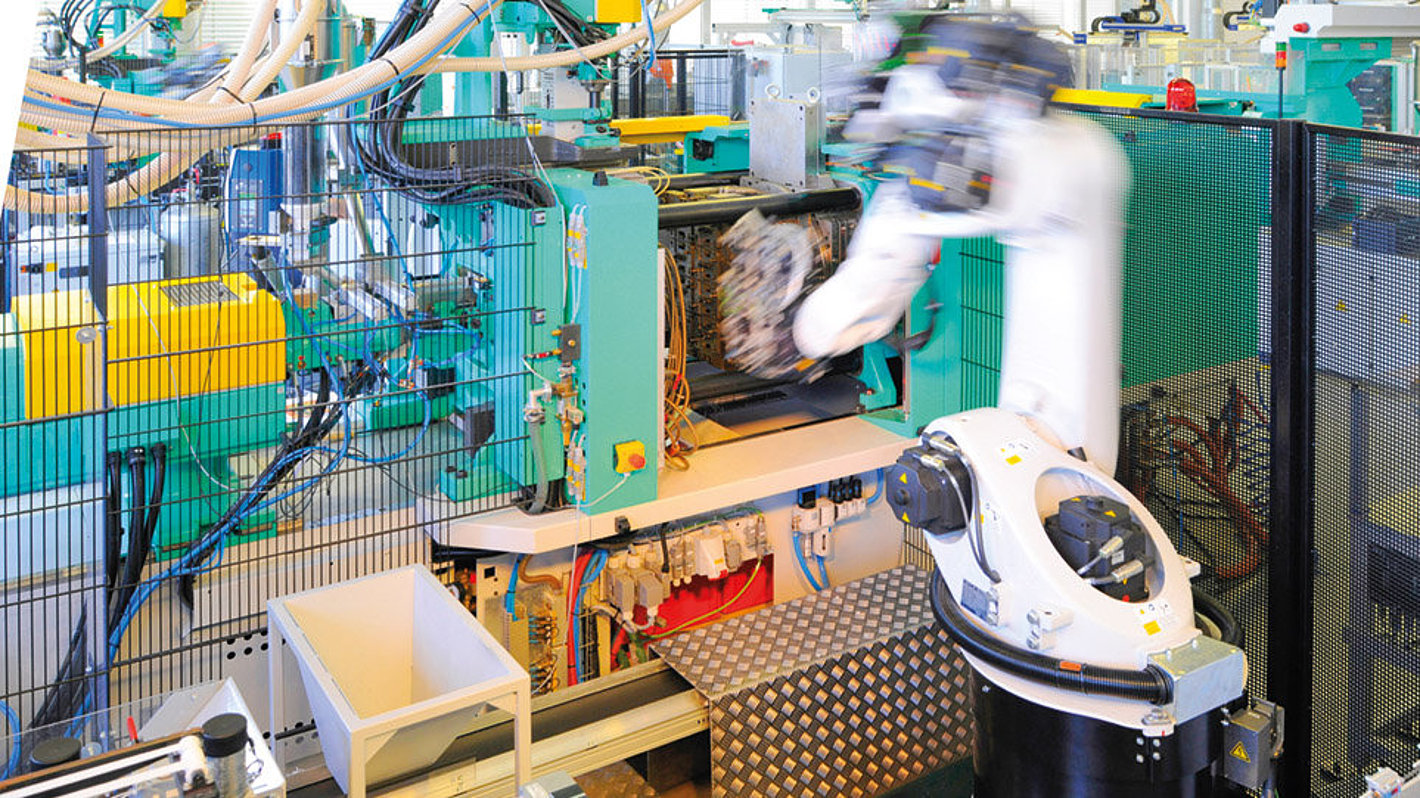

Produkte: Präzisionsteile, Mikrospritzguss, Hochtemperatur, Insert Molding, Elektromobilität, Thermo-plastische Elastomere

Branche: Kunststoff

DE-83410 Laufen

Produkte: Präzisionsteile, Mikrospritzguss, Hochtemperatur, Insert Molding, Elektromobilität, Thermo-plastische Elastomere

Branche: Kunststoff

DE-83410 Laufen